Издательство "Редкая книга из Санкт-Петербурга"

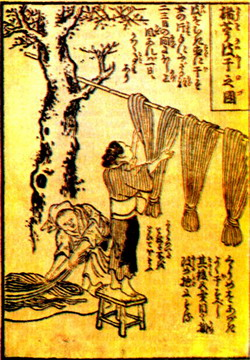

В течение многих веков китайцы хранили секрет изготовления бумаги, но к III веку он попал в Корею, а затем, в IV веке, и в Японию, куда технологию производства бумаги привёз корейский монах. За несколько столетий японцы модифицировали китайскую технологию и создали собственные способы производства бумаги. Китайцы выливали размоченные в воде волокна на специальные сетчатые щиты-формы и давали воде медленно стечь, просочиться сквозь мелкие ячейки. А японцы же, напротив, энергично трясли форму, чтобы волокна хорошенько переплелись между собой. Кроме того, они стали добавлять клейкий растительный экстракт, который способствовал более плотному и прочному соединению волокон. Древние японцы ценили бумагу не только за её практические качества, но и за красоту. Она славилась своей тонкостью, почти прозрачностью, что вовсе не лишало её прочности. Традиционная японская бумага ручного изготовления получила название «васи». Со временем она приобрела популярность, особенно при императорском дворе в период Хайэн (794-1185 г.г.). В те времена лучшие сорта японской бумаги ценились на вес золота. Такая бумага и в современной Японии - один из наиболее популярных подарков.С самого начала изготовлением бумаги в разных районах страны занимались крестьяне, используя зимнее время, свободное от полевых работ и очень подходящее для получения качественного продукта. Сырьё и основная технология были повсюду схожи - использовались внутренние волокна (луб) коры кодзо (вид шелковицы), гампи (викстремия) и мицумата (бумажное дерево). Для более дешевых сортов шли в ход конопля, бамбук, рисовая солома.

Процесс изготовления «васи»:

С конца ноября по начало января срезаются стебли кустарника «кодзо», равной длины и связываются в пучки. Кора кодзо состоит из трёх слоёв: наружного чёрного («курокава», «kurokawa»), среднего зелёного («надзэкава», «nazekawa») и внутреннего белого («сирокава», «shirokawa»).

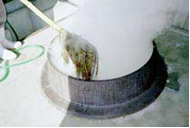

Срезанные ветви дерева одинаковой длины помещаются в бочку, называемую «косики», где ветви распариваются в течение 3-4 часов:

Кору сразу же отделяют от ствола, пока она не остыла. Снятую кору называют «чёрной корой»:

Для лучшей сохранности, кору просушивают на солнце:

Кору вымачивают в реке или в проточной воде в течении 24 часов, после чего с неё легко отделяется верхний слой:

Специальным инструментом, называемым «такурико», с коры снимается верхний слой и оставляется только внутренний. Этот внутренний слой называют «белой корой». Снятый внешний слой используют для изготовления бумаги «хассаки», смешивая его с низкокачественным сырьем из переработанного бумажного мусора:

Белую кору вываривают 2-3 часа в растворе соды. Тем самым волокно размягчается, и из него удаляются содержащиеся примеси:

Волокна вымачиваются в речной (или просто проточной) воде в течении 24 часов, в результате чего из них вымывается сода, и они отбеливаются под солнечными лучами:

Повреждённые волокна, завязи и загрязнения бережно вычищаются вручную. Если полениться и пропустить эту стадию, это обязательно скажется на качестве бумаги:

Четырёхгранным бруском из можжевелового тамариска волокна выбиваются до тех пор, пока они не станут мягкими, как волокна льна:

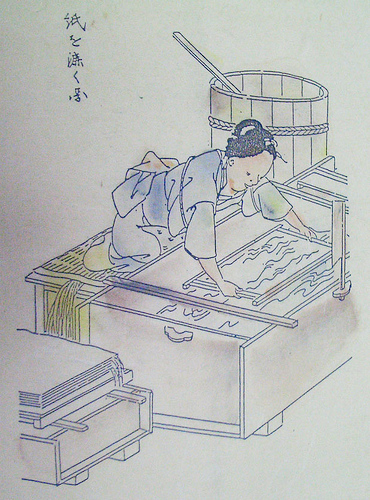

Выбитое волокно кладут внутрь станка, добавляют воду и протертый батат, и смешивают всё до единообразной массы. Этот процесс ещё называют «плесканием», а получившаяся масса называется «сэнсуи»:

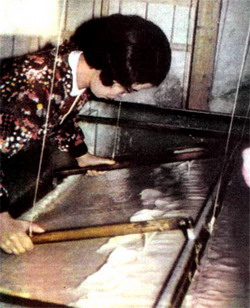

Массу сэнсуи выкладывают перед реей. Массу раскатывают, двигая рею. В результате получается бумага. Этот процесс - «раскатка», повторяется несколько раз, в зависимости от толщины и качества изготавливаемой бумаги.

После окончания раскатки со станка снимается рея, и отфильтрованный сырец переносится на рее на бумажный подстил. Его оставляют на сутки, чтобы дать воде стечь естественным образом:

При помощи специального пресса и домкрата, из бумаги под давлением выжимают воду. В спрессованном состоянии бумагу оставляют на сутки:

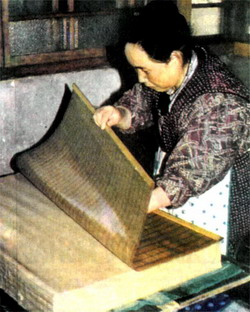

Спрессованную бумагу осторожно разделяют по листочку и при помощи кисточки натягивают на адиантумовые панели. Для придания большей толщины соединяют 2 листа бумаги - получается двуслойная бумага:

Бумагу просушивают на солнце:

После просушки бумагу снимают с панелей и проверяют качество продукта: